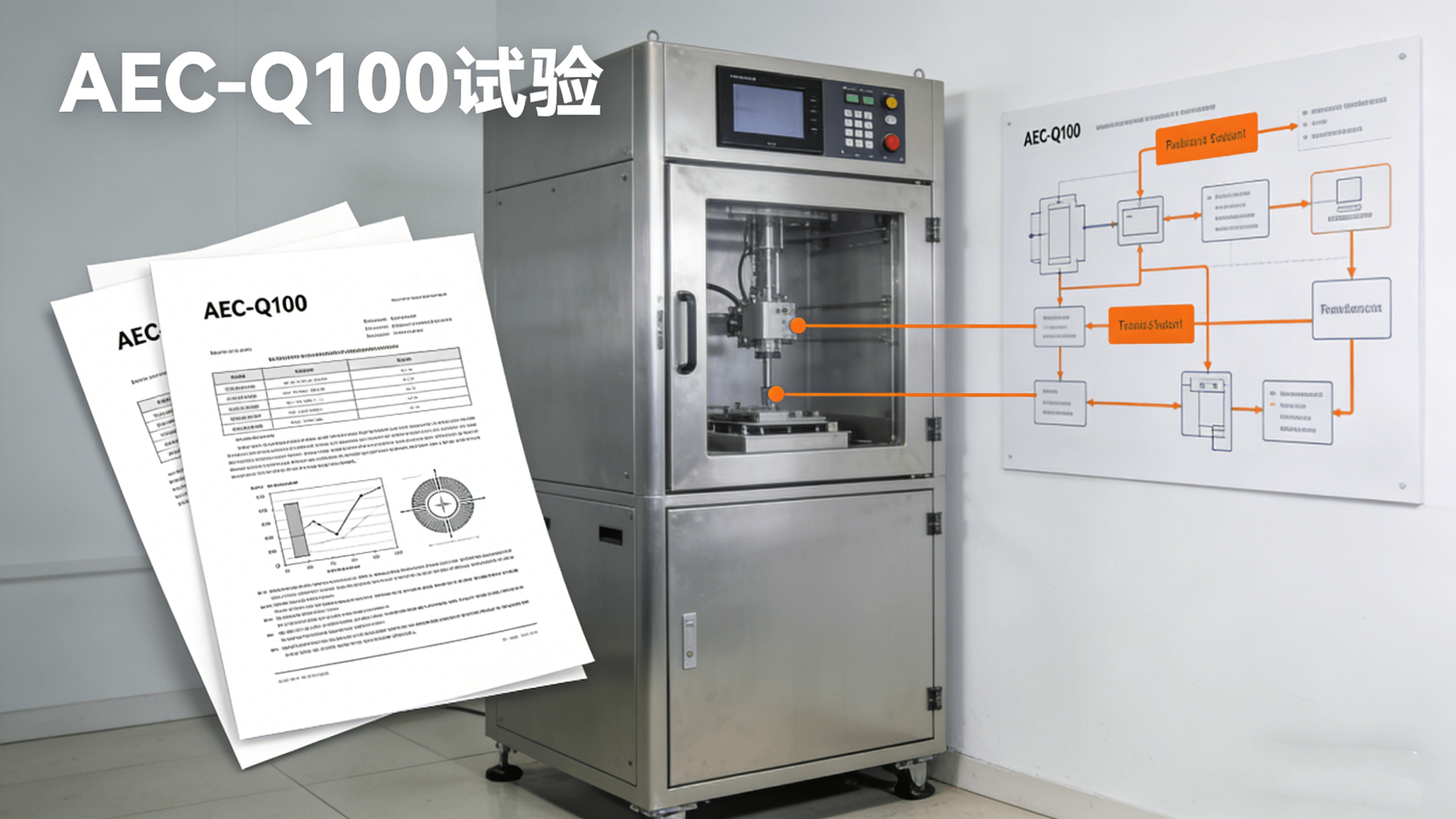

新能源汽车逆变器、充电桩和工业电机驱动系统的快速发展,对功率器件(如IGBT、SiC MOSFET、二极管)的可靠性提出了极高要求。AEC-Q101作为汽车电子理事会(AEC)针对分立半导体器件的应力测试资格标准,已成为功率器件进入车规供应链的通行证。该标准基于失效机制驱动,涵盖高温偏置、温度循环、功率循环等严苛测试,确保器件在-40℃至+150℃极端环境下长期稳定。随着第三代半导体SiC/GaN器件在电动车领域的渗透率快速提升,AEC-Q101认证已成为制造商保障产品质量、降低场内失效风险的核心手段。

AEC-Q101适用范围

AEC-Q101主要针对分立半导体器件,包括:

- 二极管、肖特基二极管

- 晶体管、MOSFET

- IGBT

- TVS、ESD保护器件

- 第三代半导体SiC/GaN功率器件

与AEC-Q100(集成电路)不同,Q101更注重功率器件特有的热机械应力和电应力失效机制。

主要应力测试项目

AEC-Q101 Rev E(最新版)核心测试包括:

| 测试类别 | 代表项目 | 目的 | 典型条件示例 |

|---|---|---|---|

| 加速环境应力 | TC(温度循环) | 热机械疲劳 | -55~150℃,1000循环 |

| H3TRB(高温高湿反偏) | 湿热腐蚀、离子迁移 | 85℃/85%RH,偏置1000小时 | |

| 加速寿命模拟 | HTGB/HTSL | 栅氧/漂移区退化 | 150℃偏置/存储1000小时 |

| IOL(间歇工作寿命) | 开关应力退化 | 高温动态循环 | |

| 功率特定测试 | PC(功率循环) | 焊层/键合线疲劳 | ΔTj≥100℃,数万~数十万循环 |

| 电应力 | ESD(HBM/CDM) | 抗静电能力 | HBM 2kV,CDM 500V |

| 封装完整性 | Solderability | 可焊性 | 蒸汽老化后锡浸 |

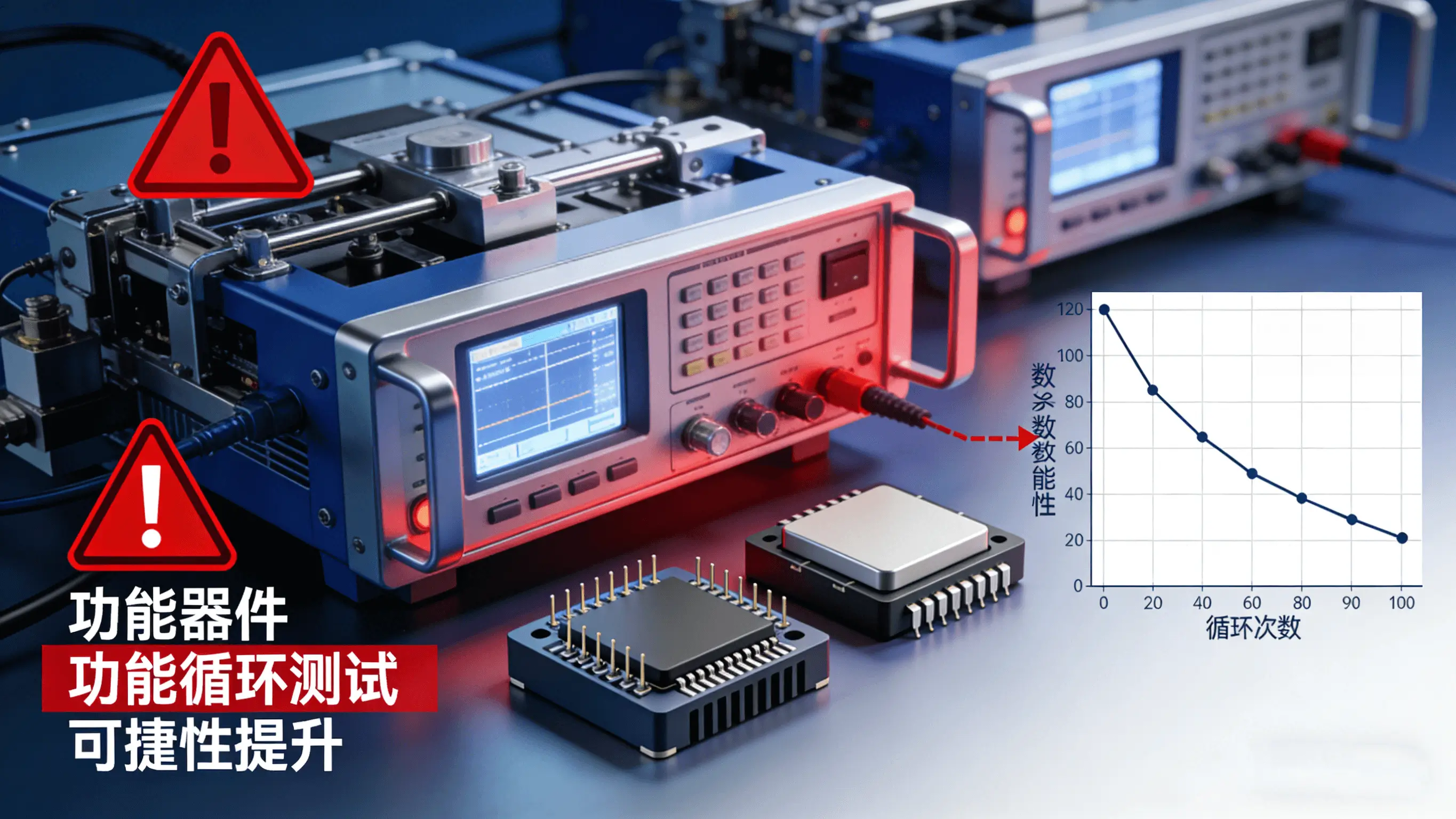

功率循环测试重点

功率循环(PC)是功率器件最关键项目,通过器件自发热产生结温摆幅(ΔTj),模拟实际开关应力。

- 判定准则:ΔTj≥100℃下循环次数≥60,000/(ton+toff),ton+toff≥2s。

- 失效模式:焊层虚空裂纹、键合线抬升、芯片热疲劳。

- SiC器件因更高热导率和耐温,可承受更大ΔTj,但需关注基底缺陷。

测试流程要点

- 样品要求:每项目至少3批次、77件/批。

- 预处理:湿敏预调、回流模拟。

- 应力执行:严格监控参数漂移。

- 失效分析:超标样品需根因溯源。

- 报告提交:通过所有要求方可声明“AEC-Q101合格”。

AEC-Q101功率器件测试标准解读为车规级分立半导体提供了系统化的可靠性保障框架,通过失效机制导向的加速应力测试,帮助企业及早暴露潜在风险,实现器件在新能源汽车等严苛应用中的长寿命和高稳定性,已成为功率半导体行业进入汽车供应链的金标准。

深圳汇策作为专业第三方检测机构,提供AEC-Q101认证试验服务,配备高压高温高湿腔体、功率循环测试平台、ESD测试系统等先进设备,支持IGBT、SiC MOSFET、二极管等功率器件的全项目测试、失效分析及认证报告。我们助力客户高效通过车规资格认证,确保产品满足新能源汽车、工业驱动等高可靠性要求。