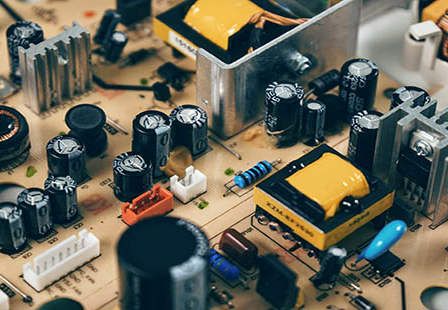

在航空航天、军工和商业航天等领域,电子元器件的可靠性直接关系到系统安全与使命成功。破坏性物理分析(Destructive Physical Analysis,DPA)作为一种彻底的内部结构检查手段,通过对样品进行解剖、截面和显微观察,揭示潜在的工艺缺陷、材料问题和装配异常,帮助制造商及早发现隐患,避免批量失效。随着2025年商业航天COTS(商用现货)元器件应用激增,DPA已成为高可靠电子产品资格鉴定和批次验收的必备程序。

DPA核心目的

DPA主要用于:

- 验证元器件内部结构是否符合设计规范

- 检测工艺缺陷(如键合线异常、焊料虚空、die attach覆盖率不足)

- 评估材料质量(异物、腐蚀、裂纹)

- 支持失效分析根因溯源

- 满足MIL-STD-1580、ESCC 25400等军航天标准要求

DPA典型流程

标准DPA流程(参考MIL-STD-1580)包括以下步骤:

- 外部视觉检查:外观、标记、引脚完整性。

- X-ray无损检测:内部键合线、虚空初步筛查。

- 开封(Decapsulation):化学或机械去除封装,暴露die。

- 内部视觉与键合拉力:显微镜观察+拉力测试。

- 截面分析:精密切割、金相镶嵌、抛光后SEM观察。

- 数据记录与报告:拍照、测量、判定合格/不合格。

常见检查项目对比

| 项目 | 检查方法 | 典型缺陷 | 判定标准示例 |

|---|---|---|---|

| 键合强度 | 键合拉力/剪切测试 | 拉脱、抬升 | MIL-STD-883 Method 2011 |

| Die Attach | 截面+声学显微 | 虚空>20%、覆盖率<80% | >90%覆盖无大虚空 |

| 内部异物 | 光学/SEM | 金属屑、纤维 | 无可移动异物 |

| 焊料/封装 | 截面观察 | 裂纹、分层 | 无可见裂纹 |

| 晶圆工艺 | SEM高倍观察 | 金属化异常、氧化层缺陷 | 符合设计规范 |

应用案例

- 航天COTS器件:某批商用功率模块DPA发现die attach虚空超标,导致热阻异常,经更换供应商避免了卫星热控风险。

- 军工批次验收:集成电路开封后发现键合线颈部缩颈,SEM截面确认工艺问题,及时剔除不合格批次。

- 先进封装:大功率模组DPA揭示AMB基板金属化层分层,优化烧结工艺后可靠性显著提升。

破坏性物理分析(DPA)方法与应用是高可靠电子元器件质量控制的核心技术,通过系统解剖和精密检测,帮助企业全面掌握内部结构质量,防范潜在失效风险,在航空航天、军工和商业航天领域发挥不可替代的作用。

深圳汇策作为专业第三方检测机构,提供破坏性物理分析(DPA)服务,配备X-ray、化学开封、键合拉力测试仪、金相截面系统及高分辨SEM,支持集成电路、功率模块、COTS元器件及先进封装的完整DPA检查、商业航天用器件DPA及大功率模组分析。我们助力客户满足MIL-STD-1580、ESCC等严格标准,确保产品高可靠性交付。