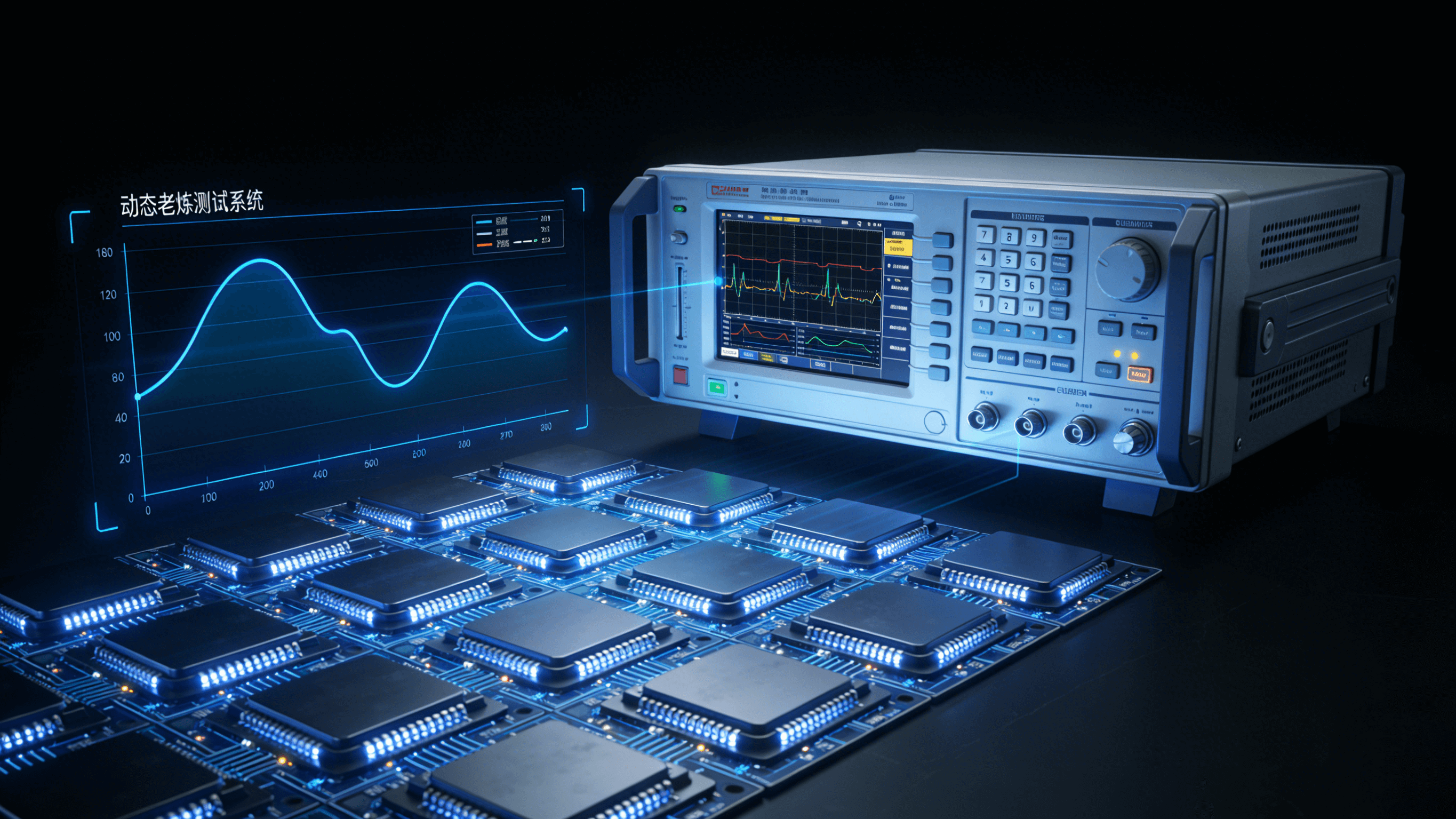

随着集成电路工艺节点不断缩小至3nm以下,以及在新能源汽车、AI算力和5G等高可靠性场景的广泛应用,芯片早期失效风险显著上升。动态老炼测试作为可靠性筛选的核心手段,通过模拟真实工作条件下的高温、电应力和动态信号切换,加速暴露潜在缺陷,帮助制造商大幅降低场内失效率。根据2025年行业数据,全球烧结测试系统市场正以约9%的年复合增长率扩张,动态老炼在其中占比日益提升,成为保障集成电路长期稳定的关键技术。

动态老炼测试原理

动态老炼(Dynamic Burn-in)在高温环境下,不仅施加高电压偏置,还输入高覆盖率的测试向量,使芯片内部节点频繁翻转,产生真实功耗和热量。

主要加速机制包括:

- 热激活:高温加速离子迁移、氧化层缺陷。

- 电应力:超额电压激发栅氧击穿、电迁移。

- 动态应力:信号切换引发热载流子注入、时序故障。

这一技术能覆盖芯片90%以上电路节点,远优于静态老炼,特别适合复杂SoC和功率管理IC。

动态 vs 静态老炼对比

| 项目 | 静态老炼 | 动态老炼 |

|---|---|---|

| 应力类型 | 高温 + 恒定偏置 | 高温 + 高电压 + 动态向量 |

| 节点覆盖率 | <50% | >90% |

| 检测缺陷 | 主要氧化层、漏电 | 时序故障、电迁移、热载流子等 |

| 适用场景 | 简单器件 | 复杂IC、车规级芯片 |

| 2025趋势 | 逐步减少 | 需求激增,结合AI优化向量 |

动态老炼更接近实际使用,已成为AEC-Q100和MIL-STD-883标准首选。

测试流程与参数

标准动态老炼流程:

- 入炉前测试:全参数筛选。

- 应力施加:置入老炼板,进入高温腔体,加载向量。

- 过程监测:实时或间歇功能测试(TDBI)。

- 出炉后测试:对比参数变化,剔除失效品。

典型参数:

- 温度:125℃~150℃

- 电压:1.2~1.5倍额定

- 时长:48~168小时

- 向量切换率:>70%

常见失效模式

动态老炼常暴露:

- 栅氧时依击穿(TDDB)

- 负偏压温度不稳定(NBTI)

- 热载流子退化(HCI)

- 金属电迁移虚空

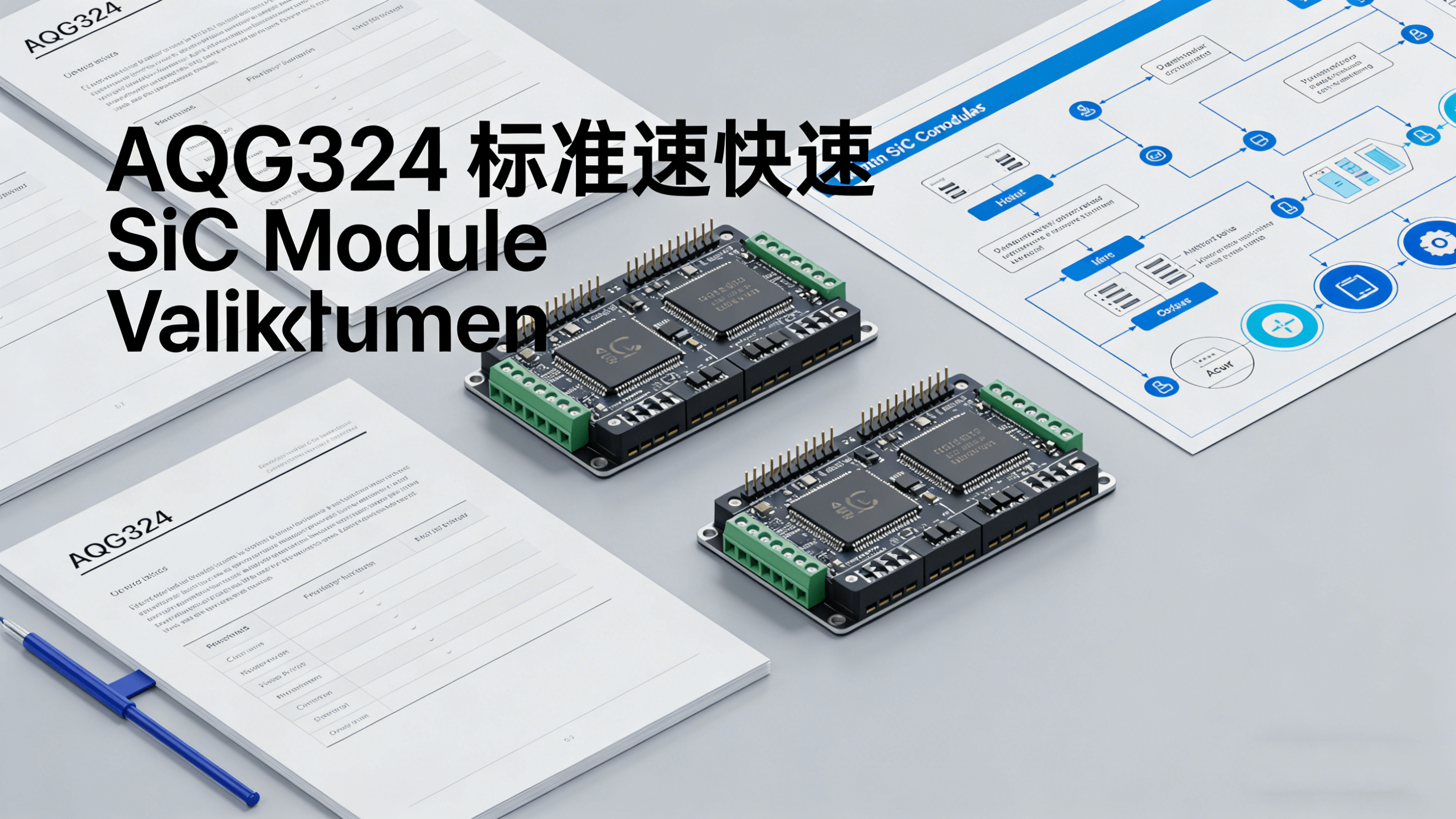

在第三代半导体SiC器件中,还可检测高温下的动态栅偏失效。

2025行业趋势

2025年,随着先进封装和AI芯片兴起,动态老炼向智能化转型:集成AI预测失效、自动化向量生成,高功率器件测试需求推动设备升级。市场预计动态测试占比进一步提升,助力国产化率突破。

动态老炼测试技术是集成电路可靠性提升的核心路径,通过精准应力加速筛选早期缺陷,确保芯片在严苛环境下的长期稳定,已成为高可靠性产品不可或缺的保障手段。

深圳汇策作为专业的第三方检测机构,专注集成电路动态老炼与测试服务,拥有先进的高温动态老炼系统、老炼板设计能力和全参数监测平台,支持大规模IC、功率器件及车规级芯片的动态老炼、可靠性验证与失效分析。我们为客户提供高效、精准的一站式解决方案,助力产品满足AEC-Q100、AQG324等国际标准。