多层陶瓷电容器(MLCC)作为现代电子电路中最常用的无源元件之一,以其高容量、小体积和低成本优势广泛应用于新能源汽车、消费电子和工业设备中。然而,MLCC在高温、高压或机械应力下易出现容量衰减、绝缘电阻下降甚至裂纹失效等问题。老炼测试(Burn-in)通过加速应力筛选,能有效剔除早期缺陷,提升批次可靠性,尤其在车规级和高压应用中已成为关键工艺。本文分享MLCC规模化老炼测试的最佳实践,帮助工程师优化流程、降低失效率。

MLCC常见失效机制

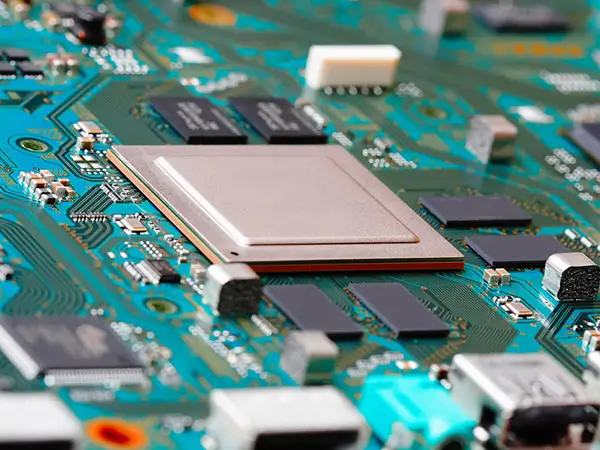

MLCC内部结构为交替陶瓷介质层与内电极层,易受以下因素影响:

- 容量老化:Class II(如X7R)铁电材料随时间容量衰减。

- 裂纹与分层:焊接热冲击或弯曲应力导致机械损伤。

- 绝缘电阻下降:氧空位迁移或离子污染。

- 短路/开路:电极迁移或介质击穿。

老炼测试针对这些机制加速暴露潜在问题。

老炼测试条件设计

最佳实践强调复合应力,结合温度、电压和时长。

推荐参数表

| MLCC类型 | 温度(°C) | 施加电压 | 时长(h) | 监测参数 |

|---|---|---|---|---|

| 通用消费级 | 85-105 | 1.0-1.5×额定 | 168-500 | 容量、IR、漏电流 |

| 车规级(AEC-Q200) | 125-150 | 1.5-2.0×额定 | 1000+ | 容量衰减<10%、无裂纹 |

| 高压MLCC (>100V) | 85-125 | 1.2-1.5×额定 | 500-1000 | 绝缘电阻、击穿电压 |

电压偏置是关键,能激活离子迁移缺陷。

规模化老炼实施要点

- 样品固定:使用专用夹具或PCB板,避免机械应力。

- 并行容量:10k级以上,采用多层托盘温箱+独立通道电源。

- 实时监测:自动化采集容量、IR变化,AI辅助异常判定。

- 前后对比:老炼前100%电参数测试,后筛选ΔC>5%或IR下降者。

- 环境控制:恒温恒湿箱,避免冷凝影响。

最佳实践案例

某新能源汽车供应商对0603 X7R MLCC采用125°C/1.5×额定电压/1000h老炼,早期失效率从2%降至0.1%,显著提升模块耐久性。结合声学扫描(SAM)验证无裂纹,确保上车可靠性。

MLCC无源元件老炼测试最佳实践在于科学条件设计、规模化设备与数据驱动筛选。通过这些方法,不仅能有效剔除隐性缺陷,还能为寿命预测提供依据,推动产品向更高可靠级演进。

汇策-上海德垲专注于MLCC等无源元件10k级规模化老炼测试,支持AEC-Q200全流程验证、容量衰减监测及失效分析。我们配备先进高温偏置老炼系统与自动化平台,助力汽车电子、电源模块客户实现高效可靠性提升。