新能源汽车迅猛发展,推动功率半导体器件向更高功率密度、更严苛环境适应性演进。SiC和GaN等第三代半导体在电驱系统、OBC和DC-DC转换器中的渗透率快速提升,但高温、高压、振动和热循环等极端工况对器件耐久性提出严峻挑战。半导体耐久测试已成为保障新能源车长期可靠性和安全性的核心环节。2025-2026年,随着800V平台普及和SiC模块大规模上车,耐久测试技术正向动态模拟、加速寿命预测和智能化方向加速迭代。

新能源车半导体面临的耐久挑战

新能源车功率模块需承受复杂应力,典型挑战包括:

- 热机械应力 — 功率循环导致焊层疲劳、键合线脱落。

- 高压雪崩 — 800V+架构下动态雪崩耐受不足引发击穿。

- 高温高湿 — 电化学迁移和栅氧退化加速失效。

- 振动与冲击 — 路况振动放大封装疲劳。

SiC器件虽效率更高,但对缺陷敏感,早失效风险需通过严格耐久测试筛除。

关键耐久测试项目

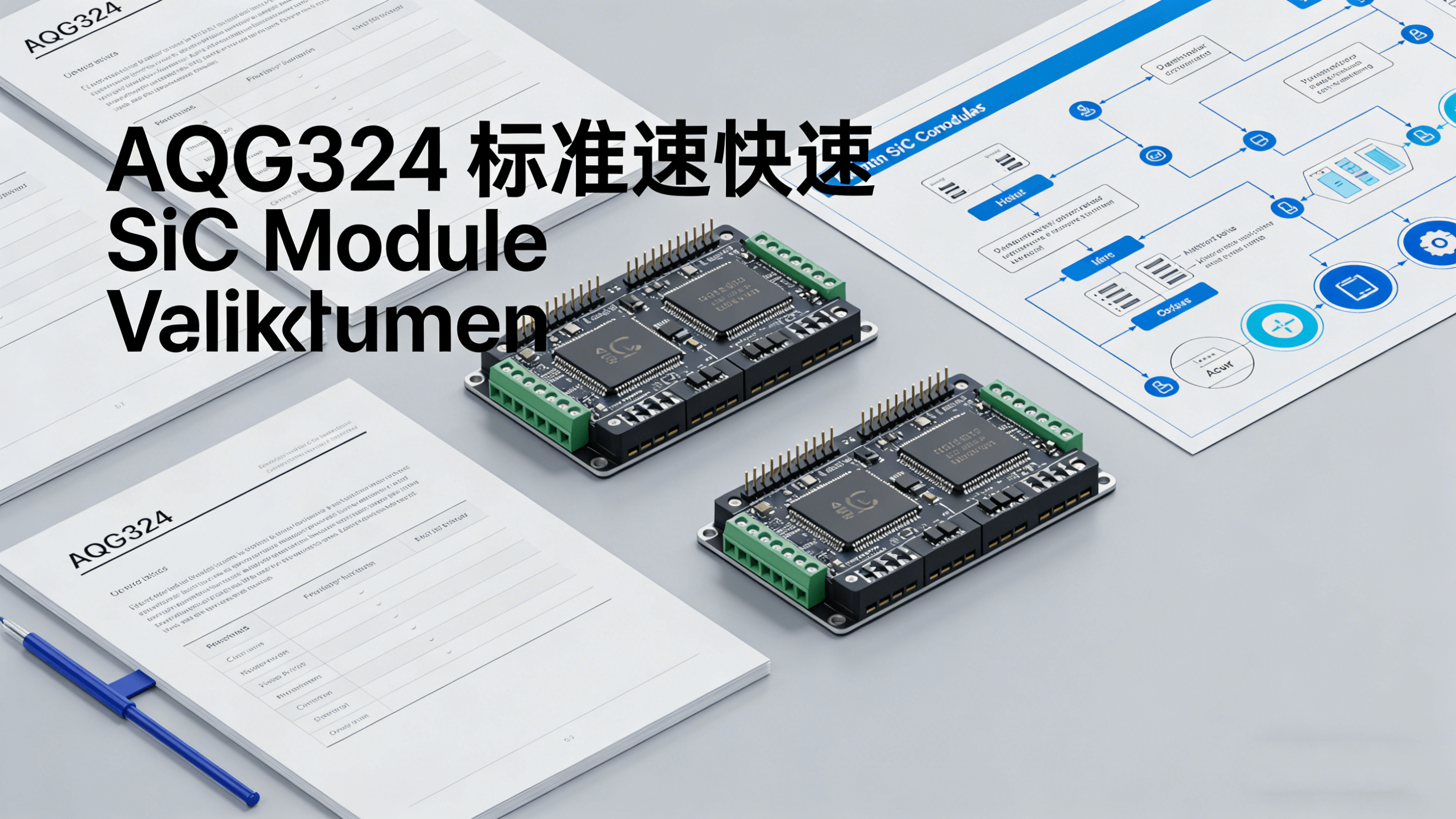

新能源车半导体耐久测试遵循AEC-Q101/AQG324标准,重点项目如下表:

| 测试项目 | 主要目的 | 典型条件 | 新能源车应用意义 |

|---|---|---|---|

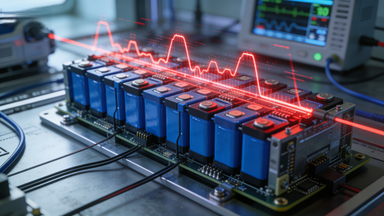

| 功率循环(PC) | 评估热疲劳耐受 | ΔTj=100-150°C,数万至百万循环 | 模拟电驱频繁启停 |

| 高温反偏(HTRB) | 检测高压下漏电与漂移 | 80%额定电压,175°C,1000h | 验证800V平台长期稳定性 |

| 高温高湿反偏(HV-H3TRB) | 评估湿热环境耐受 | 85°C/85%RH,高压偏置 | 应对南方潮湿气候 |

| 短路耐受(SCWT) | 测试故障生存能力 | 额定电压下10-20μs短路 | 保障电机控制器安全 |

| 动态雪崩(UIS) | 模拟瞬态过压 | 重复感性开关脉冲 | 提升快充与再生制动鲁棒性 |

| 振动与热冲击 | 验证机械可靠性 | 随机振动+热循环 | 适应复杂路况 |

这些测试正向实时监测与AI失效预测升级。

2025-2026应用动态与趋势

- SiC渗透加速 → 预计2026年新能源车SiC器件市场达46亿美元,耐久测试重点转向175°C以上高温验证与 cosmic ray 耐受。

- 800V平台普及 → OBC、电机控制器耐久测试需求激增,功率循环与短路测试成为标配。

- 动态老炼主导 → 从静态向模拟真实工况的动态Burn-in转型,提升筛选效率。

- 智能化测试 → AI辅助预测寿命,缩短验证周期20%以上。

- 标准升级 → AQG324扩展覆盖更多SiC模块场景,推动全球统一耐久评估。

半导体耐久测试在新能源车中的应用正进入高质量发展阶段。随着SiC/GaN大规模上车和800V架构普及,耐久测试不仅守护器件可靠性,还驱动系统效率提升与成本优化。未来,智能化、动态化测试将成为主流,推动新能源车向更长续航、更安全方向演进。

汇策-上海德垲专注新能源车半导体耐久测试服务,涵盖电机控制器耐久测试、OBC/DCDC耐久验证、SiC/IGBT功率循环、高温高湿反偏及全面失效分析。我们配备先进环境模拟实验室与高压测试平台,助力客户实现车规级可靠性,加速产品上车与市场竞争力提升。