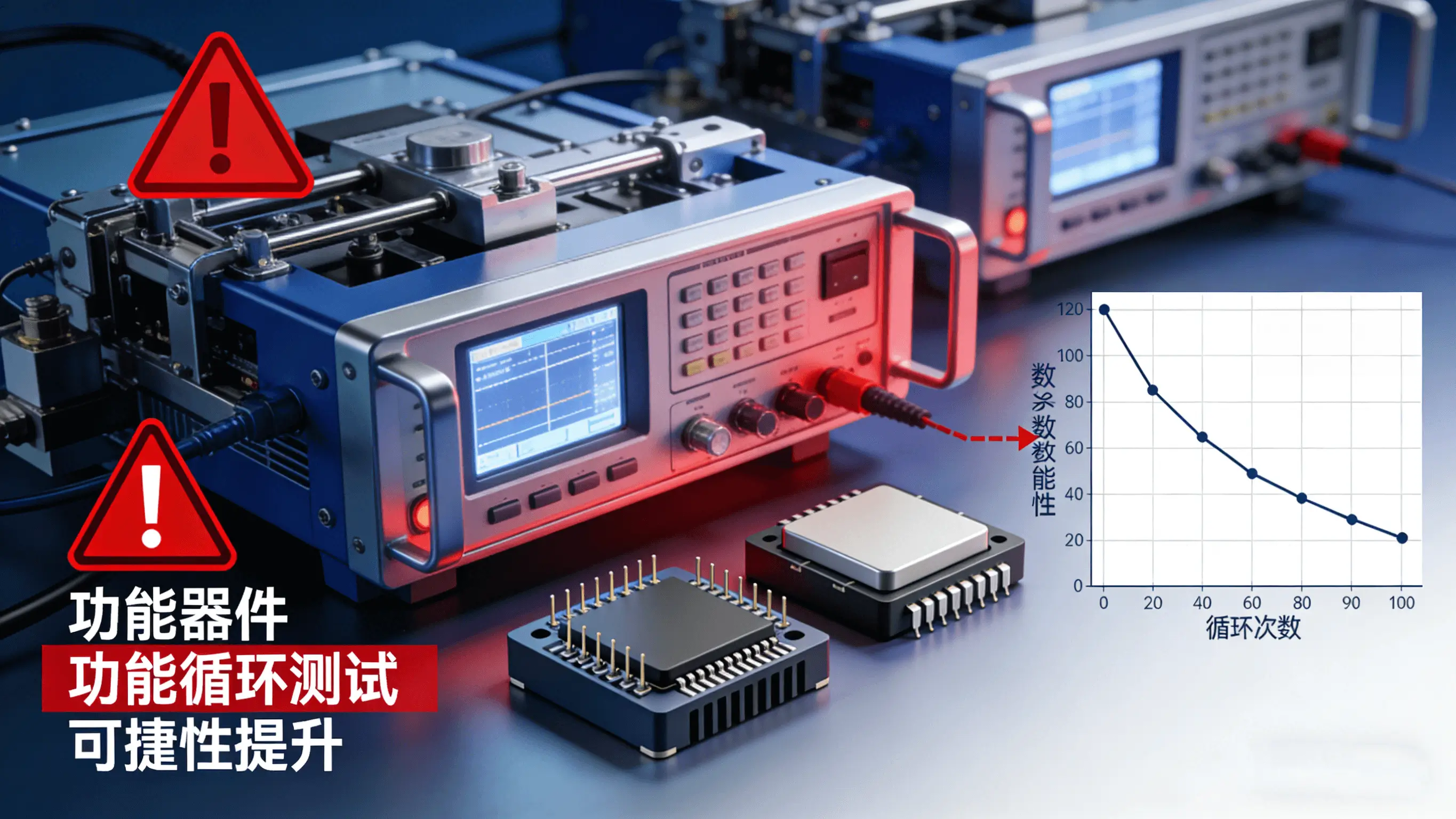

在新能源汽车、光伏逆变器和工业电机驱动等高功率应用场景中,IGBT、SiC MOSFET等功率器件需承受频繁的通断切换,导致结温剧烈波动。这种热机械应力是功率模块最主要的失效诱因。据统计,超过60%的功率器件场内失效源于焊层疲劳和键合线脱落。功率循环测试(Power Cycling Test)通过模拟实际工况下的温度循环,加速评估器件寿命,已成为提升功率器件可靠性的关键手段,尤其在第三代半导体快速普及的2025年,这一测试需求正呈现爆发式增长。

功率循环测试原理

功率循环测试通过周期性加载大电流,使器件自身发热升温(Ton),然后切断电流冷却(Toff),产生ΔTj(结温摆幅)。

核心机制:

- 热膨胀系数失配:芯片、焊料、基板材料CTE不同,导致剪切应力。

- 疲劳累积:反复循环下,材料微裂纹扩展直至失效。

- 加速因子:ΔTj越大、循环频率越高,加速倍数越大。

相比温度循环(TC),功率循环更接近实际有源工作状态,失效模式相关性更高。

功率循环 vs 温度循环对比

| 项目 | 功率循环(PC) | 温度循环(TC) |

|---|---|---|

| 热源 | 器件自身功耗 | 外部环境腔体 |

| 温度梯度 | 结温最高,梯度大 | 整体均匀 |

| 主要失效 | 焊层疲劳、键合线抬升 | 基板翘曲、封装裂纹 |

| 加速效率 | 高(针对有源失效) | 中(针对被动失效) |

| 标准参考 | AQG324、IEC 60749-34 | JESD22-A104 |

功率循环更适合车规级IGBT/SiC模块验证。

测试流程与关键参数

典型流程:

- 初始表征:测量Vce(sat)、Rth等参数。

- 循环加载:设定Ton/Toff、ΔTj目标。

- 实时监测:跟踪Vce(sat)漂移或Tj变化。

- 失效判定:参数漂移5%~20%或结构破坏。

关键参数:

- ΔTj:80~150℃(SiC可更高)

- Tmin:40~80℃

- 循环次数:10万~100万次

- 判定准则:AQG324要求ΔTj=100℃下>10万次

常见失效模式

功率循环常暴露:

- 焊层虚空/裂纹:导致热阻上升。

- 键合线脱落/抬升:引起开路。

- 芯片裂纹:极端ΔTj下发生。

- 重建层效应:铝层重构增加电阻。

可靠性提升策略

通过功率循环数据优化:

- 选用低CTE基板(如AMB)。

- 改进焊料(如低温烧结银)。

- 优化键合工艺(铜线替换铝线)。

- 设计时降低ΔTj(并联、散热增强)。

测试结果可构建Coffin-Manson寿命模型,预测实际应用寿命。

功率循环测试是功率器件可靠性提升的核心工具,通过精准模拟热机械应力,暴露潜在失效风险,帮助制造商优化设计和工艺,实现更长寿命和更高稳定性,在新能源汽车和新能源领域发挥关键作用。

深圳汇策作为专业第三方检测机构,提供功率模块功率循环测试及分析服务,配备先进功率循环测试系统,支持IGBT、SiC、GaN等器件的全参数监测、百万级循环加速测试及失效分析。我们助力客户满足AQG324、AEC-Q101等车规标准,提升产品竞争力。