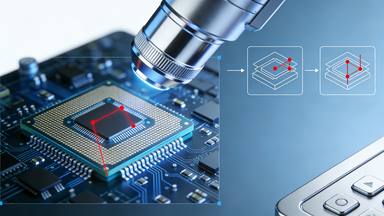

破坏性物理分析(DPA)是航空航天、军工和高可靠电子领域确保元器件质量的关键程序,但其“破坏性”特性意味着样品消耗大、成本高。X射线无损检测作为DPA流程中的重要前置步骤,利用X射线穿透能力实现内部结构可视化,在不损伤器件的前提下快速筛查潜在缺陷,已成为现代DPA不可或缺的辅助技术。随着先进封装(如3D IC、SiP)和第三代半导体模块的普及,X射线检测的分辨率和3D成像能力不断提升,帮助工程师大幅提高分析效率并降低风险。

X射线检测原理

X射线无损检测基于材料对X射线的吸收差异:高密度材料(如金属键合线、焊料)吸收更多射线,显示为暗区;低密度区域(如虚空、裂纹)吸收少,显示为亮区。

常见模式:

- 2D透视成像:实时观察内部叠层结构。

- 3D CT(计算机断层扫描):多角度旋转采集,重建三维模型,精准定位缺陷深度。

在DPA中的作用

X射线检测在DPA流程中主要发挥以下作用:

- 初步筛查:快速发现明显缺陷,决定是否需进一步破坏性分析。

- 缺陷定位:为后续开封、截面提供精确指导,减少盲目操作。

- 批次验收:100%无损检查,支持MIL-STD-1580要求。

- 失效模式预判:识别焊料虚空、键合线异常、die tilt等常见问题。

常见检测项目对比

| 项目 | 2D X射线 | 3D CT X射线 | 适用场景 |

|---|---|---|---|

| 分辨率 | 1~5μm | <1μm | 2D快速筛查 / 3D精密定位 |

| 检测速度 | 秒级 | 分钟~小时 | 大批量 / 小批量高精度 |

| 典型缺陷 | 键合线扫线、焊球桥接 | 隐蔵虚空、TSV裂纹 | 封装完整性 / 先进封装 |

| 成本 | 低 | 高 | 常规验收 / 关键批次 |

应用案例

- 功率模块:X射线发现die attach焊层大面积虚空(>20%),避免后续DPA破坏正常样品,直接剔除不合格批次。

- BGA封装:2D检测显示键合线塌陷,3D CT确认多层叠加短路风险,指导精准开封分析。

- 航天COTS器件:批次X射线筛查出内部异物,结合DPA截面验证为工艺残留污染物。

X射线无损检测在DPA中的应用显著提升了分析效率与准确性,通过前期无损筛查减少破坏性操作,实现缺陷精准定位与风险防控,在高可靠电子元器件质量保障中发挥着越来越重要的作用。

深圳汇策作为专业第三方检测机构,提供X射线无损检测服务,配备高分辨率2D/3D X射线系统,支持集成电路、功率模块及封装器件的内部结构检查、焊点虚空分析及DPA前置筛查。我们助力客户满足MIL-STD-1580、ESCC等航天军工标准,确保产品内部质量可靠。